Quy trình sản xuất vải sợi thủy tinh:

Để đảm bảo chất lượng sản phẩm và tính ổn định của sản xuất, quy trình sản xuất của nhà máy sản xuất vải sợi thủy tinh áp dụng các thiết bị sản xuất tiên tiến nhất và bố trí đội ngũ nhân viên chuyên nghiệp theo dõi hoạt động của thiết bị và chất lượng của sản phẩm.

Điều chỉnh cong vênh:

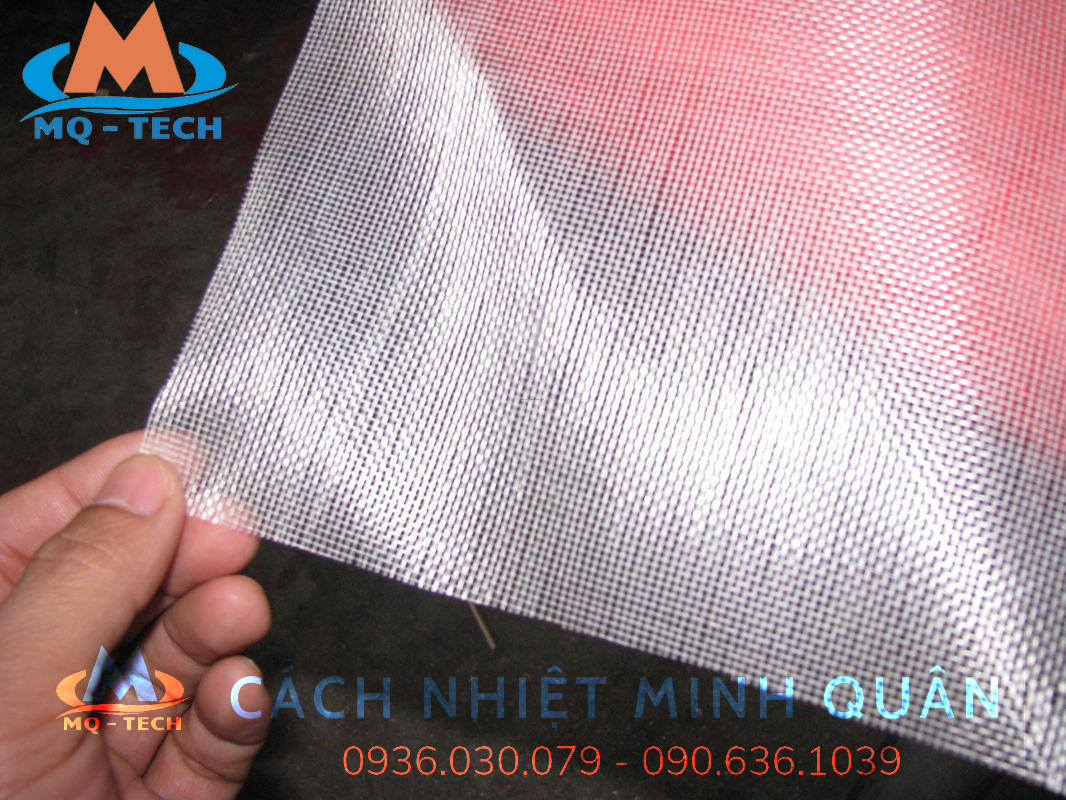

Vải thủy tinh được tạo thành từ sợi dọc và sợi ngang. Mục đích của sợi dọc là sắp xếp một số sợi ngang nhất định theo chiều rộng và yêu cầu dệt của vải. Các sợi dọc được đưa lên dầm dọc để chuẩn bị hồ sợi.

Trong quá trình cong vênh, tốc độ cong vênh và độ căng thay đổi theo sợi ban đầu và loại vải. Độ căng rất khó kiểm soát, vì vậy nó nên được chia thành nhiều lần khi cong vênh.

Định cỡ.

Mục đích của việc hồ sợi là để tăng độ bôi trơn và tránh hiện tượng xù lông, đứt sợi do sợi dọc và ma sát của máy trong quá trình dệt.

Sau khi vải dệt thoi được dệt thành vải, nó cũng cần được rũ hồ để sản xuất tiếp theo. Đặc biệt chú ý kiểm soát độ căng trong quá trình định cỡ để tránh bị đứt và ảnh hưởng đến chất lượng vải.

Các sợi dọc định cỡ được ép đùn bằng máy và sau đó sấy khô bằng hơi nước nóng để loại bỏ nước thừa khỏi sợi dọc.

Gia công dầm dọc.

Trục song song kết hợp các sợi dọc của nhiều chùm sợi dọc vào một trục dệt để đạt được số lượng sợi dọc mong muốn để tạo thành đầu chảo. chữa bệnh Sự chữa lành là bước cuối cùng của sự chuẩn bị. Trước khi dệt trục, phải đưa từng sợi dọc qua máy lót, máy hàn và khóa thép, để nó có thể di chuyển lên xuống trên khung cửi để hoàn thành việc dệt.

Chữa bệnh.

Sự chữa lành là bước cuối cùng của sự chuẩn bị. Trước khi dệt trục, phải đưa từng sợi dọc qua máy lót, máy hàn và khóa thép, để nó có thể di chuyển lên xuống trên khung cửi để hoàn thành việc dệt.

Dệt:

Chúng tôi sử dụng máy dệt phản lực để dệt liên tục các sợi ngang với các sợi dọc để dệt chúng thành các loại vải thủy tinh có chiều rộng, trọng lượng cơ bản và mật độ sợi dọc và sợi ngang khác nhau. Tốc độ quay của khung dệt càng cao thì tốc độ dệt càng nhanh nhưng ma sát với sợi dọc lớn hơn, dễ sinh ra hiện tượng xù lông. Tại thời điểm này, vải thủy tinh dệt không được xử lý sau và là vải dệt thoi.

Bước cuối cùng:

Xử lý nhiệt liên tục.

Xử lý nhiệt liên tục còn được gọi là rũ hồ lần đầu. Khi dệt xong, chất làm đặc sẽ không còn tác dụng và phải được loại bỏ trước khi xử lý bề mặt vải. Vải sợi thủy tinh được rũ hồ bằng phương pháp rũ hồ ở nhiệt độ cao, cần hai bước. Kích thước sẽ bị cháy 90% trong lần rũ hồ đầu tiên.

Xử lý nhiệt hàng loạt.

Xử lý nhiệt theo mẻ còn được gọi là rũ hồ lần thứ hai. Sau quá trình rũ hồ liên tục, vải được bó thành từng mẻ, sau đó được đưa vào lò rũ hồ thứ hai để rũ hồ, để phần còn lại trên bề mặt gần như được loại bỏ hoàn toàn.

Xử lý bề mặt.

Sau khi rũ hồ, bề mặt vải sợi thủy tinh phải được xử lý bằng chất liên kết silane để tăng cường độ giao diện giữa vải sợi thủy tinh và nhựa. Quá trình này là nhúng bề mặt vải vào chất lỏng xử lý silan, sau đó sấy khô trong lò sấy để thu được vải thành phẩm.

TAG: Vải chống cháy – vải cách nhiệt – vải bạt chống cháy – vải chịu nhiệt – băng vải chống cháy – băng vải cách nhiệt – băng vải cách điện –Vải bọc cách nhiệt – amiang chịu nhiệt – vải thủy tinh – Bạt chống cháy khi hàn – Bạt cách nhiệt – Bạt chống cháy

Không có nhận xét nào:

Đăng nhận xét